- 首页

- 关于汇金

-

产品中心

- 替代燃料项目:

- HJ燃料替代阶梯炉

- HJ垂直大倾角皮带输送机

- HJ替代燃料专用皮带计量秤

- HJ替代燃料专用板链输送机

- 环保原料类:

- 脱硫剂

- HJ新型除铬剂

- HJ新型水泥增效剂

- HJ新型低温复合脱硝剂

- 水泥窑设备类:

- HJ型水泥窑专用节能燃烧器

- HJ窑尾强旋流燃烧器

- HJ翻板阀

- 撒料箱/分料阀

- HJ陶瓷合金磨辊

- HJ旋转下料机

- HJ智能可调式清焦器

- HJ高效喷枪

- 电厂专供类:

- HJ陶瓷合金磨辊

- 动静环

- HJ陶瓷合金复合板锤

- 干雾抑尘

- 高压微雾抑尘

- 喷雾系统其他系列

- 石灰窑设备类:

- HJ型石灰窑专用节能燃烧器

- 环保技改类:

- 干雾抑尘

- 烟气催化脱硫技术

- 高压微雾抑尘

- 喷雾系统其他系列

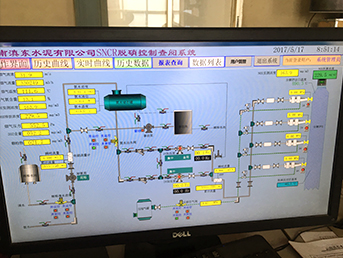

- 烟气脱硝窑尾烧成系统工艺改造

- 数控机床:

- 立式加工中心系列

- 龙门加工中心系列

- 卧式加工中心系列

- 新闻动态

- 汇金聚焦

- 工程案例

- 服务支持

- 联系我们