烟气脱硝窑尾烧成系统工艺改造与现行的“分级燃烧”技术不同,本技术将水泥熟料煅烧系统看成一个系统整体性的“大分级燃烧”,即由窑头高温煅烧用煤构成主燃烧,形成NOx,窑尾分解用煤构成再燃烧,可强力消除NOx。

烟气脱硝窑尾烧成系统工艺改造的全部窑尾用煤构成一个高强还原区,将窑头高温煅烧形成的热力型NOx高效还原。根据这一原理设计出的烟气脱硝窑尾烧成系统工艺改造无分风、分煤工艺,一方面将氮氧化物在燃烧过程中还原脱出,另一方面可将入窑物料在不结皮堵塞的条件下提高分解率和温度,形成分解炉高强还原燃烧控制技术。

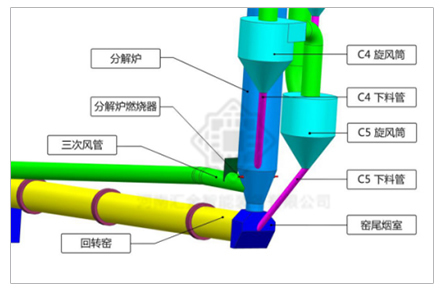

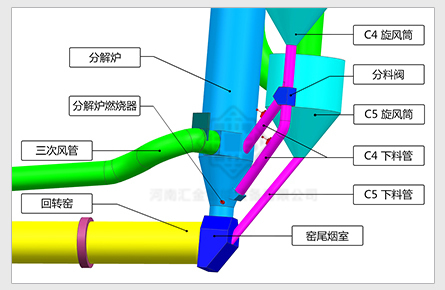

如下图1所示烟气脱硝窑尾烧成系统工艺改造前示意图:

图1 烟气脱硝窑尾烧成系统工艺改造前示意图

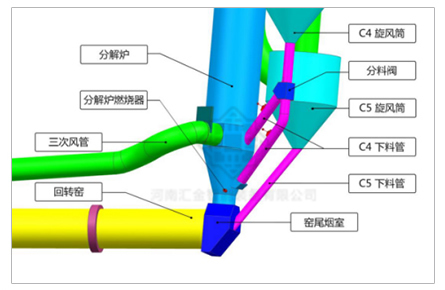

图2 烟气脱硝窑尾烧成系统工艺改造后示意图

回转窑用煤的作用主要有两个:

一是提供热生料残余CaCO3分解所需的热量。

二是提供对窑筒体散热损失的补偿热量。

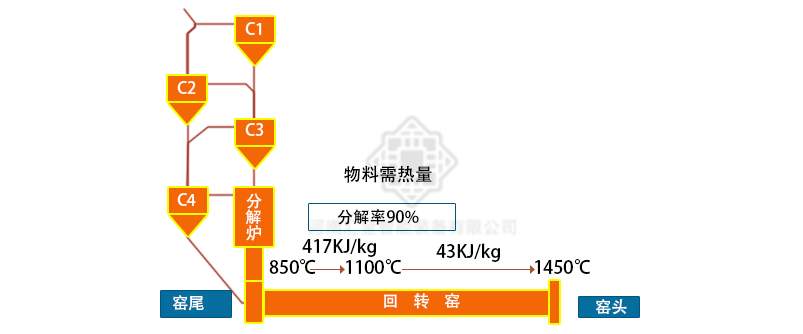

从原理图中可以看到,在这一过程中实际上只有43KJ/kg的热量需要做功。到1100℃的时候我们需要417KJ/kg的热量,后面五分之四的窑需要的热量才43KJ/kg。根据熟料合成热的这一特点,回转窑内所需传热量可大幅减少,窑头用煤与窑尾分解炉用煤比例可发生变化,从现行的窑:炉=40:60的比例大幅降低至30:70或甚至更低。

烟气脱硝窑尾烧成系统工艺改造调整合适的头尾煤用量比例,适当减低头煤用量;在降低头煤的同时,使窑煅烧的正常进行,煤耗下降;增加分解炉用煤比例的同时,不过烧,预热器分解炉不结皮堵塞,同时达到强化煅烧的目的。

热理论计算表明,当物料完全分解,且温度在1100℃以上时,后续的固相反应带的放热量(约434.33KJ/kg熟料)基本可提供物料自身加热至1400℃,且完成C3S的合成和物料部分熔融等熟料最终形成所需的几乎全部热量(约463.6KJ/kg熟料)而无需额外供热。

如下图3所示:

图3 回转窑热量分布示意图

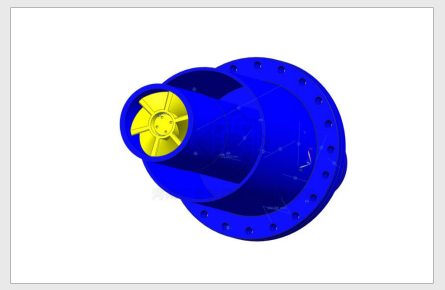

烟气脱硝窑尾烧成系统工艺改造采用专用强旋流扩散型煤粉燃烧器,使扩散的煤粉以一定速度旋流进入强力还原区, 提高煤粉的分解效果,以产生较多的还原气氛。

烟气脱硝窑尾烧成系统工艺改造的专用强旋流扩散型煤粉燃烧器在分解炉的安装位置,根据现场实际情况,计算后确定。

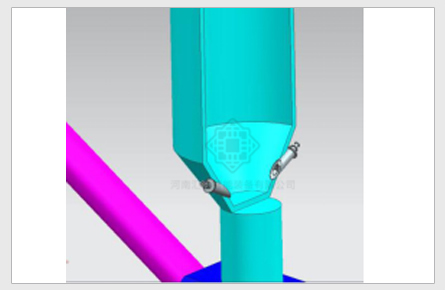

如下图4所示烟气脱硝窑尾烧成系统工艺改造分解炉燃烧器示意图:

如下图5所示烟气脱硝窑尾烧成系统工艺改造分解炉燃烧器安装位置示意图:

图4 分解炉燃烧器示意图

图5 分解炉安装示意图

为提高煤粉分解后的还原剂与NOx反应效率,烟气脱硝窑尾烧成系统工艺改造在还原剂与NOx的还原区域喷射水蒸气, 以高效强力分解煤粉形成较强的还原剂,扩大还原剂与NOx的反应效果。

烟气脱硝窑尾烧成系统工艺改造的专用喷射水蒸气装置在分解炉的安装位置,根据现场实际情况,计算后确定。

烟气脱硝窑尾烧成系统工艺改造需对现有窑尾分解炉系统进行局部改造,以使在分解炉区形成强力还原区,同时提高生料的分解率,提高产量,降低煤耗。

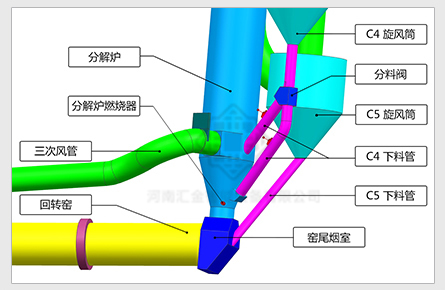

针对于四级旋风筒下料管在分解炉下料点的位置需要进行技术改造,具体方案是,四级旋风筒下料管对分解炉下料点位于三次风管之上,高于三次风管0.5米以上。将每列单管下料,更改为双管下料。每单列增加一套分料阀、翻板阀、撒料箱及相应的下料管延长。

目的:将相对低温物料下移,吸收还原区高温,凝聚窑气中析出的碱硫等有害成分,防止结皮的发生。

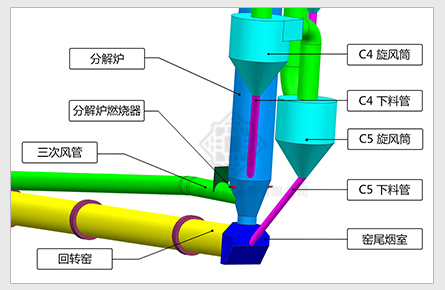

如下图6所示烟气脱硝窑尾烧成系统工艺改造前四级下料管示意图:

如下图7所示烟气脱硝窑尾烧成系统工艺改造后四级下料管位置示意图:

图6 烟气脱硝窑尾烧成系统工艺改造前示意图

烟气脱硝窑尾烧成系统工艺改造后四级下料管位置示意图

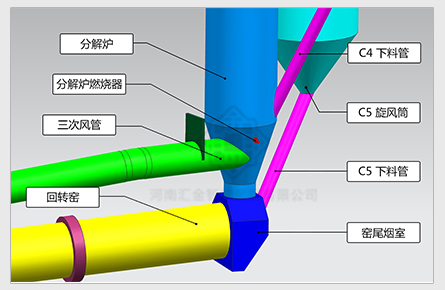

烟气脱硝窑尾烧成系统工艺改造在分解炉形成的强力还原区是有三次风管与窑尾烟室缩口之间的位置形成的,因此, 对于三次风管的位置有一定的要求,三次风管的位置在分解炉形成强力还原区的上部。具体根据现场情况计算后确定。

如下图8所示烟气脱硝窑尾烧成系统工艺改造前三次风管位置示意图:

如下图9所示烟气脱硝窑尾烧成系统工艺改造后三次风管位置示意图:

图8 烟气脱硝窑尾烧成系统工艺改造前三次风管位置示意图

图9 烟气脱硝窑尾烧成系统工艺改造后三次风管位置示意图

在可不增加成本,增强水泥煅烧性能的前提下,NOx排放浓度大幅度降低,可达到少用氨水、尿素、催化剂等条件下,降低氨水用量60%以上,NOx排放浓度大幅度降低达到环保要求。同时大幅节能、提产,大大减少了对空气的污染。

节煤5%-15%——分解炉燃尽率、热效率高,在降低NOx排放的同时大幅降低煤耗,节约实物煤耗5-20kg/t。

提产5-20%——采用煤的预燃及强化燃烧技术,可使窑产量大幅提高5%以上;分解炉对煤种的适应性强,特别适用于低劣煤及挥发很低的煤种(如无烟煤,高灰份(45%)低质煤、高硫煤等),降低水泥熟料的生产成本。

烟气脱硝窑尾烧成系统工艺改造可达到少用氨水、尿素、催化剂等条件下,降低氨水用量60%以上,同时可大幅节煤,且能适应煤质变化,可解决低劣及高硫煤资源在新型干法水泥工业中的应用问题。

烟气脱硝窑尾烧成系统工艺改造运用了强化煅烧方法,能在操作运行中灵活调节和控制燃烧状态,燃烧效率高,结皮堵塞几率低。

烟气脱硝窑尾烧成系统工艺改造项目投入小,经济效益好。以2500t/d水泥生产线为例,实施该项目,总投资在115万-200万之间。按原来喷氨水计算,每吨水泥氨水费用为3元-6元。

生产线按每年300天计算,预计生产熟料75万吨,需要氨水费225万元-450万元。

该技术项目实施后,每年节约氨水费225万元-450万元,整个项目有成效期为半年。加上节能提产,效益更加可观。

水泥工业窑炉主要排放的 NOx排放到空气中易被氧化形成性质比较稳定的NO2,使得大气中氮氧化物的含量升高。NOx不仅直接对大气造成一次污染,危害动物呼吸系统,破坏大气平流层臭氧层,是光化学烟雾和酸雨形成的重要物质,也是主要的温室气体之一,对自然环境有巨大的危害,因此,作为重要的 NOx排放工业之一的水泥工业,控制和减少 NOx的排放具有显著的环境和社会效益。

新型干法水泥生产线减少或不用氨水,实际上是减少了环境的二次污染,进一步减少了干法水泥生产线生产环境的一重大隐患,提高了干法水泥生产安全效益,减少了生产氨水的社会资源用量,实现了水泥生产线真正的资源节约和节能减排。

产品知识 Product Knowledge